Rabu, 20 Maret 2013

Pengecoran cetakan tekan (Die Casting)

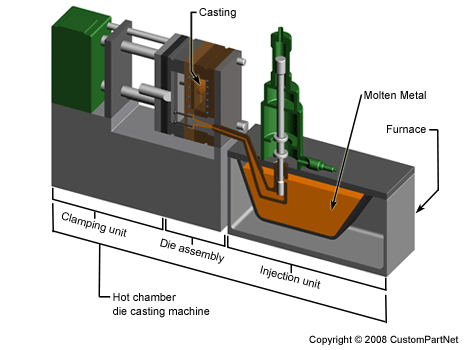

Pengecoran cetak rekan termasuk proses pengecoran cetakan permanen dengan cara menginjeksikan logam cair ke dalam rongga cetakan dengan tekanan tinggi (7 sampai 350 MPa). Tekanan tetap dipertahankan selama proses pembekuan, setelah seluruh bagian coran membeku cetakan dibuka dan hasil coran dikeluarkan dari dalam cetakan. Konfigurasi secara umum ditunjukan dala gambar 1.1.

Gambar 1.1 Konfigurasi mesin cetak tekan ruang dingin (cold chamber die casting)

Terdapat dua jenis mesin cetak tekan:

1. Mesin cetak ruang panas (Hot Chamber), dan

2. Mesin cetak ruang dingin (Cold Chamber).

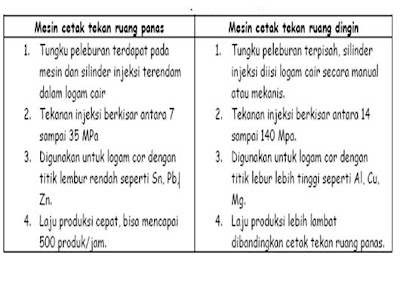

Perbedaan antara mesin cetak ruang panas dan mesin cetak ruang dingin dapat dilihat pada tabel 1.1

Tabel 1.1 Perbedaan antara mesin cetak ruang panas dengan mesin cetak ruang dingin

1. Proses pengecoran mesin cetak tekan ruang panas

Dalam mesin cetak tekan ruang panas, logam dilebur di dalam kontainet yang menjadi satu dengan cetakannya, seperti ditunjukan pada gambar 1.2

Gambar 1.2 Proses pengecoran cetak tekan ruang panas

Tahapan Pengecoran:

a. Cetakan ditutup dan plunger ditarik ke atas, logam cair masuk ke dalam ruang (chamber);

b. Plunger menekan logam cair dalam cetakan sehingga mengalir masuk ke dalam rongga cetak, tekanan dipertahankan selama proses pendinginan dan pembekuan;

c. Plunger ditarik, cetakan dibuka, dan benda coran yang telah membeku ditekan keluar dengan menggunakan pin ejektor;

d. Proses pengecoran selesai.

2. Proses pengecoran cetak tekan ruang dingin

Dalam mesin pengecoran cetak ruang dingin, logam dilebur di dalam kontainer yang terpisah dengan mesin cetaknya, seperti ditunjukan gambar 1.3.

Gambar 1.3 Proses pengecoran cetak ruang dingin

Tahapan pengecoran:

a. Cetakan ditutup dan ram ditarik, logam cair dituangkan ke dalam ruangan (chamber);

b. Ram ditekan sehingga mendorong logam cair masuk ke dalam rongga cetak, tekanan dipertahankan selama proses pendinginan dan pembekuan;

c. Ram ditarik, cetakan dibuka, dan benda coran yang telah membeku ditekan keluar dengan menggunakan pin ejektor.

Keuntungan pengecoran cetakan tekan:

1) Laju produksi tinggi;

2) Sangat ekonomi untuk produksi massal;

3) Dimensi benda cor akurat (Toleransi 0,076 mm untuk benda cor yang kecil;

4) Permukaan benda cor halus;

5) Dapat mencetak benda cor yang sangat tipis hingga 0,5 mm;

6) Pendinginan cepat dengan ukuran butir kristal yang sangat halus sehingga hasil pengecoran memiliki kekuatan yang lebih baik.

Kelemahan:

1) Geometri benda cor harus dibuat sedemikian rupa sehingga dapat dikeluarkan dari dalam cetakan;

2) Sering terjadi efek cil, terutama bila temperatur tuang logam terlalu rendah.

Sumber: Fundamentals of Modern Manufacturing-Mikell P.Groover

Pengecoran cetakan kulit (shell molding) dan Pengecora presisi (Investment Casting)

Cetakan Kulit (Shell Molding)

Pengecoran cetakan kulit menggunakan pasir dengan pengikat resin termoset. Pengecoran dengan cetakan kulit ditunjukan pada gambar 1.1

Gambar 1.1 Tahapan pembuatan cetakan kulit

Cara Pembuatan:

(1) Pada logam dipanaskan dan diletakan di atas kotak yang teah berisi pasir dengan campuran resin termoset;

(2) Kotak dibalik sehingga campuran pasir dan resin jatuh di atas pola yang msih panas, membentuk lapisan campuran yang melapisi permukaan pola sehingga membentuk kulit keras;

(3) Kotak dikembalikan ke posisi semula, sehingga kelebihan pasir kembali jatuh ke dalam kotak;

(4) Kulit pasir dipanaskan dalam oven selama beberapa menit sehingga seluruh kulit mengering;

(5) Cetakan kulit dilepaskan dari polanya;

(6) Dua belahan cetakan kulit dirakit, didukung oleh butiran pasir ataubutiran logam dalam sebuah rangka cetak, dan kemudian dilakukan penuangan;

(7) Coran yang telah selesai dengan saluran turun dilepaskan dari cetakan.

Keuntungan dari cetakan kulit:

- Permukaan rongga cetak lebih halus dibandingkan dengan cetakan pasir basah;

- Permukaan yang halus tersebut memudahkan logam cair selama penuangan dan dihasilkan permukaan akhir yang lebih baik;

- Dimensi lebih akurat;

- Memiliki kolapsibilitas yang baik, sehingga dapat dihindarkan terjadinya keretakan pada hasil coran.

Kelemahan:

- Pola logam lebih mahal dibandingkan dengan pola pada cetakan pasir basah;

- Kurang cocok bila digunakan untuk produksi yang rendah.

Pengecoran Presisi (Investment Casting)

Dalam proses ini pola dibuat dari lilin yang dilapisi bahan tahan api untuk membuat cetakan, setelah sebelumnya lilin tersebut mencair dan dikeluarkan dari rongga cetakan. Pola lilin dibuat dengan cetakan induk (Master Die), dengan cara menuang atau menginjeksikan lilin cair ke dalam cetakan tersebut.

Tahapan pengecoran presisi:

(1) Pola lilin dibuat;

(2) Beberapa pola ditempelkan pada saluran turun (sprue) membentuk pohon bola;

Gambar 1.2 Tahapan proses pengecoran presisi

(3) Pohon pola dilapisi dengan lapisan tipis bahan tahan api;

(4) Seluruh cetakan terbentuk dengan menutupi pola yang telah dilapisi tersebut dengan bahan tahan api sehingga menjadi kaku;

(5) Cetakan dipegang dalam posisi terbalik, kemudian dipanaskan sehingga lilin meleleh dan keluar dari dalam cetakan;

(6) Cetakan kembali dipanaskan dalam suhu tinggi, sehingga semua kotoran keluar dari dalam cetakan dan semua logam cair dapat masuk kedalam bagian-bagian yang rumit (disbut proses preheating);

(7) Stelah logam cair dituangkan dan membeku lalu cetakan dipecahkan, dan coran dilepaskan dari sprue.

Keuntungan dari proses pengecoran presisi:

- Dapat membuat coran dalam bentuk yang rumit;

- Ketelitian dimensi dangat baik (Toleransi kurang lebih 0,076mm);

- Permukaan hasil coran sangat baik;

- Lilin dapat didaur ulang;

- Tidak diperlukan pemesinan lanjut.

Kelemahan:

- Tahapan proses banyak, sehingga diperlukan biaya yang mahal;

- Terbatas untuk benda cor yang kecil;

- Sulit bila diperlukan inti.

Cetakan presisi dapat digunakan pada semua jenis logam, seperti: baja, baja tahan karat, paduan dengan titik lebur tinggi.

Sumber: Fundamentals of Modern Manufacturing-Mikell P.Groover

Selasa, 19 Maret 2013

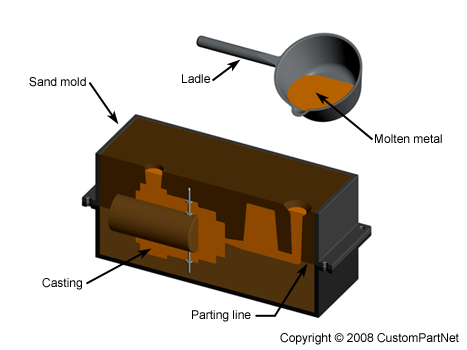

Sand Casting

Pengecoran dengan cetakan pasir adalah yang tertua dari segala macam metoda pengecoran. Cetakan pasir merupakan cetakan tang paling banyak digunakan, karena memiliki beberapa keunggulan diantaranya:

- Dapat mencetak loga dengan titik lebur yang tinggi, seperti baja, nikel, dan titanium;

- Dapat mencetak benda cor dengan berbagai macam ukuran;

- Jumlah produksi dari satu sampai jutaan.

Tahapan pengecoran logam dengan cetakan pasir:

- Pembuatan pola, sesuai dengan bentuk coran yang akan dibuat;

- Persiapan pasir cetak;

- Pembuatan cetakan;

- Pembuatan inti (bila diperlukan);

- Peleburan logam;

- Penuangan logam cair ke dalam cetakan;

- Pendinginan dan pembekuan;

- Pembongkaran cetakan pasir;

- Pembersihan dan pemeriksaan hasil coran;

- Proses pengecoran selesai.

Gambar 1.1 Tahapan pengecoran logam dengan cetakan pasir

Catatan: Kadang diperlukan perlakuan panas terhadap produk coran untuk memperbaiki sifat metalurgynya

Tahapan pembuatan cetakan pasir:

- Pemadatan pasir cetak;

- Pelepasan pola dari pasir cetak -> rongga cetak;

- Pembuatan saluran masuk dan riser;

- Pelapisan rongga cetak;

- Bila coran memiliki permukaan dalam (mis: lubang), maka dipasang inti;

- Penyatuan cetakan;

- Siap untuk digunakan.

Pola dan inti:

Pola merupakan model benda cor dengan ukuran penuh dengan memperhatikan penyusutan dan kelonggaran untuk pemesinan pada akhir pengecoran.

Bahan pola: kayu, plasytik, dan logam

Jenis-jenis pola:

a. Pola padat (solid pattern);

b. Pola belah (split pattern)

c. Pola dengan papan penyambung (match-plate pattern)

d. Pola cope and drag (cope and drag pattern).

Gambar 1.2 Beberapa jenis pola

a. Pola padat disebut juga dengan pola tunggal:

Pola padat dibuat sama dengan geometri benda cor dengan mempertimbangkan penyusutan dan kelonggaran untuk pemesinan. Biasanya digunakan untuk jumlah produksi yang sangat kecil. Walaupun pembuatan pola ini mudah, akan tetapi sulit untuk membuat cetakannya, seperti membuat garis pemisah antara bagian atas cetakan (cope) dengan bagian bawah cetakan (drag). Demikian pula untuk membuat sistem saluran (riser) diperlukan tenaga kerja yang terlatih.

b. Pola belah:

Terdiri dari dua bagian yang disesuaikan dengan garis pemisah (belahan) cetakannya. Biasanya digunakan untuk benda cor yang memiliki geometri lebih rumit dengan jumlah produksi menengah. Pola pembuatan cetakannya lebih mudah dibandingkan dengan memakai poal padat.

c. Pola dengan papan penyambung:

Digunakan untuk jumlah produksi yang lebih banyak. Pada pola ini, dua bagian pola belah masing-masing diletakan pada sisi berlawanan dari sebuah papan kayu atau plat besi.

d. Pola cope and drag:

Pola ini hampir sama dengan pola papan penyambung, tetapi pada pola ini dua bagian dari pola belah masing-masing ditempelkan pada papan yang terpisah. Pola ini juga biasa dilengkapi dengan sistem saluran masuk dan riser.

Inti:

Pola menentukan bentuk luar dari benda cor, sedangkan inti digunakan apabila benda tersebut memiliki permukaan dalam. Inti merupakan model skala penuh dari permukaan dalam benda cor, yang diletakan dalam rongga cetak sebelum permukaan logam cair dilakukan, sehingga logam cair akan mengalir membeku diantara rongga cetak dan inti, untuk membentuk permukaan bagian luar dan dalam dari benda cor.

Inti biasanya dibuat dari pasir yang dipadatkan sesuai dengan bentuk yang diinginkan. Seperti pada pola, ukuran inti juga harus mempertimbangkan penyusutan dan pemesinan. Pemasangan inti di dalam rongga cetak kadang-kadang memerlukan pendukung (support) agar posisinya tidak berubah. Pendukung tersebut disebut chaplet, yang dibuat dari logam yang memiliki titik lebur benda cor. Sebagai contoh chaplet baja digubakan pada pengecoran besi tuang, setelah penuangan dan pembekuan chaplet akan melekat pada benda cor (lihat gambar 1.3) bagian chaplet yang menonjol ke luar dari benda cor selanjutnya dipotong.

Gambar 1.3 (a) Inti disangga dengan chaplet, (b) Chaplet, (c) Hasil coran dengan lubang di dalamnya.

Cetakan dan pembuatan cetakan

Pasir cetak yang sering dipakai adala pasir silika (SiO2) atai pasir silika yang dicampur dengan mineral lain (misal tanah lempung) atau resin organik (misal resin phenorik, resin turan, dsb).

Ukuran butir pasir yang kecil akan menghasilkan permukaan coran yang baik, tetapi ukuran butir pasir yang besar menghasilkan permeabilitas yang tinggi, sehingga dapat membebaskan gas-gas pada rongga cetak pada saat proses penuangan. Cetakan yang dibuat dari butiran yang tidak beraturan akan menghasilkan kekuatan yang lebih tinggi dibandingkan dengan butiran yang bulat, akan tetapi memiliki permeabilitas yang kurang baik.

Beberapa indikator untuk menentukan kualitas cetakan pasir:

1. Kekuatan, kemampuan cetakan untuk mempertahankan bentuknya dan tahan terhadap pengikisan yang dialiri oleh aliran logam cair. Hali ini tergantung dari bentuk pasir, kualitas pengikat dan g\faktor-faktor lainnya.

2. Permeabilitas, kemampuan cetakan untuk membebaskan udara panas dan gas dari dalam cetakan selama operasi pengecoran melalui celah-celah pasir cetak.

3. Stabilitas termal, kemampuan pasir pada permukaan rongga cetak untuk menahan keretakan dan pembengkokan akibat sentuhan logam cair.

4. Kolapsibilitas (collapsibility), kemampuan cetakan membebaskan coran untuk menyusut tanpa menyebabkan coran menjadi retak.

5. Reusabilitas, kemampuan pasir (dari pecahan cetakan) untuk digunakan kembali (didaur ulang).

Klasifikasi cetakan pasir:

1. Cetakan pasir basah,

2. Cetakan pasir kering,

3. Cetakan kulit kering.

Cetakan pasir basah, dibuat dari campuran pasir, lempung, dan air.

Keunggulan:

. Memiliki kolapsibilitas yang baik.

. Permeabilitas baik.

. Reusabilitas yang baik, dan

. Murah.

Kelemahan: Uap besar dalam pasir dapat menyebabkan kerusakan pada beberapa coran, tergantung pada logam dan geometri coran

Cetakan Pasir kering, dibuat dengan menggunakan bahan pengikat organik, dan kemudian cetakan dibakar dalam sebuah oven dengan temperatur 204 derajat samapi 306 derajat celcius. Pembakaran dalam oven dapat memperkuat cetakan dan mengeraskan permukaan rongga cetakan.

Keunggulan: Dimensi produk cetak lebih baik.

Kelemahan:

. Lebih mahal dibandingkan dengan cetakan pasir basah;

. Laju prosuksi lebih renda karena memerlukan proses pemanasan;

. Pemakaian terbatas untuk coran yang medium dan besar dalam laju produksi yang rendah.

Cetakan kulit kering, diperoleh dengan mengeringkan permukaan pasir basah dengan kedalaman 1,2 cm sampai 2,5 cm pada permukaan rongga cetakan. bahan perekat khusus harus ditambahkan pada campuran pasir untuk memperkuat permukaan rongga cetak.

Klasifikasi cetakan yang dibahas merupakan konvensional. Saat ini telah dikembangkan cetakan yang menggunakan bahan kimia sebagai pengikatnya. Beberapa bahan kimia yang tidak menggunakan proses pembakaran, seperti antara lain resin turan, penolik, dan minyak alkyd.

Cetakan tanpa pembakaran ini memiliki kendali dimensi yang baik dalam aplikasi produksi yang tinggi.

Sumber: Fundamentals of Modern Manufacturing-Mikell P.Groover

Sumber: Fundamentals of Modern Manufacturing-Mikell P.Groover

pengecoran dengan cetakan plaster dan keramik

12.45

No comments

Pengecoran dengan Cetakan Plaster

Pada dasarnya pengecoran dengan cetakan plaster mirip dengan pengecoran cetakan pasir, hanya cetakannya dibuat dengan plaster (2CaSO4-H2O) sebagai pengganti pasir. bahan tambahan, seperti bubuk dan silika dicampur dengan plaster untuk:

- Mengatur kepadatan,

- Mengatur waktu pengeringan cetakan,

- Mengurangi terjadinya keretakan, dan

- meningkatkan kekuatan.

Kelemahan:

- Perawatan cetakan plaster sulit sehingga jarang digunakan untuk produksi tinggi;

- Kekuatan cetakan kurang apabila terlalu kering;

- Bila cetakan tidak kering uap lembab akan merusak hasil coran;

- Permealibitas cetakan rendah, sehingga uap sulit keluar dari rongga cetak;

- Tidak tahan temperatur tinggi.

Cara menanggulangi kelemahan:

- Keluarkan udara sebelum diisi cairan;

- Anginkan plaster agar dihasilkan plaster yang keras dan padat

- Gunakan cetakan dengan komposisi dan perawatan yang khusus yang dikenal dengan proses Antioch.

Keuntungan:

- Permukaan akhir baik;

- Dimensi akurat:

- Mampu membuat bagian coran yang tipis.

Contoh Penggunaan:

- Cetakan logam untuk mencetak plastik, karet,

- Sudu-sudu pompa dan turbin, dan

- Produk coran lainnya yang memiliki geoetri yang rumit.

Cetakan Keramik

Cetakan keramik mirip dengan cetakan plaster, bedanya cetakan keramik menggunakan bahan keramik tahan api yang lebih tahan temperatur tinggi dibandingkan dengan cetakan plaster. Jadi cetakan keramik dapat digunakan untuk mencetak baja, besi tuang, dan paduan lainnya yang memiliki titik lebur tinggi. Penggunaannya sama dengan cetakan plaster, hanya saja titik lebur coran lebih tinggi. Kelebihan lainnya = cetakan plaster.Sumber: Fundamentals of Modern Manufacturing-Mikell P.Groover

Senin, 18 Maret 2013

centrifugal casting

Prinsip:pengecoran sentrifugal dilakukan dengan cara menuangkan logam cair ke dalam cetakan yang berputar. akibat pengaruh gaya sentrifugal logam cair akan terdistribusi ke dinding rongga cetak dan kemudian membeku.

Kelebihan menggunakan centrifugal casting:

1. Riser tidak diperlukan.

2. Produk yang berlekuk-lekuk dapat diproses dengan permukaan yang baik.

3. Toleransi benda kecil.

4. Benda kerja uniform.

Kekurangan menggunakan centrifugal casting:

1. Harga peralatan mahal.

2. Biaya maintenence mahal.

3. Laju produksi rendah.

4. Satu cetakan hanya digunakan untuk satu produk.

5.Gaya sentrifugal besar.

Jenis-jenis pengecoran sentrifugal:

1. Pengecoran sentrifugal sejati.

2. Pengecoran semi sentrifugal.

3. Pengecoran sentrifuge.

Pengecoran Sentrifugal Sejati

Dalam pengecoran sentrifugal sejati, logam cair dir\tuangkan ke dalam cetakan yang berputar untuk menghasilkan benda cor yang berbentuk turbular, seperti pipa, tabung, bushing, cincin, dan lain-lain.

dalam gambar 3.13 ditunjukan logam cair dituangkan ke dalam cetakan horisontal yang sedang berputar melalui cawan tuan (pouring bashin) yang terletak pada salah satu ujung cetakan. Pada beberapa mesin, cetakan baru diputar setelah logam cair dituangkan. kecepatan putar yang sangat tinggi menghasilkan gaya sentrifugal sehingga logam akan terbentuk sesuai dengan bentuk dinding cetakan. Jadi, bentuk luar dan bentuk cor bisa bulat, oktagonal, heksagonal atau bentuk-bentuk yang lain, tetapi sebelah dalamnya akan berbentuk bulatan, karena adanya gaya radial yang simetri.

Karakteristik benda cor hasil pengecoran sentrifugal sejati:

- Memiliki densitas (kepadatan) yang tinggi terutama pada bagian luar coran.

- tidak terjadi penyusutan pembekuan benda terutama pada bagian luar cor karena adanya gaya sentrifugal yang bekerja secara kontinu selama proses pembekuan.

- Cenderung ada impuritas pada dinding sebelah dalam coran dan hal ini dapat dihilangkan dengan pemesinan.

Pada metode ini, gaya sentrifugal digunakan untuk menghasilkan benda cor yang pejal bukan turbular. Cetakan dirancang dengan riser pada pusat untuk pengisian logam cair,seperti ditunjukan pada gambar 3.14.

Densitas logam dalam akhir pengecoran lebih besar pada bagian luar dibandingkan dengan bagian dalam coran yaitu bagian dekat dengan pusat rotasi. Kondisi ini dimanfaatkan untuk membuat benda dengan lubang di tengah, seperti roda, puli. Bagian tengah yang memiliki densitas rendah mudah dikerjakan dengan pemesinan.

Pengecoran sentrifuge:

Dalam pengecoran sentrifuge cetakan dirancang dengan beberapa cetakan rongga cetak yang diletakan disebelah luar dari pusat rotasi sedemikian rupa sehingga logam cair yang dituangkan ke dalam cetakan akan di distribusikan ke setiap rongga cetak dengan gaya sentrifugal, seperti pada gambar 3.15

Proses ini digunakan untuk benda cor yang kecil, dan tidak diperlukan persyaratan simetri radial seperti dua jenis proses sentrifugal lain.Perbedaan antara sentrifugal sejati, semi sentrifugal dan sentrifuge ditunjukan pada tabel 3.1

Sumber: Fundamentals of Modern Manufacturing-Mikell P.Groover

Rabu, 06 Maret 2013

Selasa, 05 Maret 2013

Senin, 04 Maret 2013

kecepatan pendingin

Waktu

cor secara teoritis adalah waktu pendinginan yang diperlukan mulai dari suhu

cor sampai dengan suhu liquidus dari material yang bersangkutan. Waktu cor ini

juga didefinisikan secara praktis sebagai waktu yang diperlukan untuk mengisi

rongga cetak sampai penuh. Waktu cor yang digunakan dalam hal praktis harus

dibawah waktu cor teoritis, karena penuangan harus selesai sebelum

pengkristalan dimulai pada suhu liquidus. Kejadian inilah yang menjadi dasar

perhitungan waktu cor.

Waktu

cor untuk benda yang tipis lebih singkat daripada untuk benda yang tebal,

karena pendinginan lebih cepat. Waktu cor untuk benda yang besar akan lebih

panjang daripada untuk benda yang kecil dan ringan.

Pada

prakteknya penentuan waktu cor banyak diambil dari berat coran. Tapi dasar

pemikiran dari berat coran saja tentunya tidak akan mendapatkan perhitungan

waktu cor yang akurat. Dua benda cor dengan berat yang sama dan ketebalan

dinding rata-rata yang berbeda akan mempunyai kecepatan pendinginan yang

berbeda, contohnya rumah silinder bersirip dan balok atau kubus pejal. Rumah

silinder akan mempunyai waktu cor yang lebih singkat karena mempunyai ketebalan

dinding rata-rata yang lebih tipis.

Rumus

perhitungan waktu cor yang dapat dipakai dalam segala situasi tidak ada. Berikut

ini adalah beberapa rumus yang bisa dipergunakan untuk kasus-kasus tertentu.

Untuk besi

cor (menurut Czikel)

tp

= 2 . w – 3

untuk cetakan basah

tp

= 2,5 . w – 3

untuk cetakan kering

dimana:

t

= waktu cor (detik)

w

= ketebalan terkecil (mm)

Nielsen berpendapat,

bahwa ketebalan dinding saja belum mencukupi untuk menentukan waktu cor.

Pengaruh berat coran terhadap hal ini juga sangat besar, mengingat besarnya

enerji panas yang dikeluarkan oleh coran dan yang diserap oleh pasir cetak

sangat mempengaruhi derajat penurunan suhu.

Untuk benda cor dengan berat sampai 1000 kg (menurut

Nielsen)

tp

= 0,32 . w . G0,4

Dimana:

tp = waktu

cor [detik]

w =

ketebalan dinding dominan [mm]

G = berat

coran total [kg]

Rumus lain

yang pada prinsipnya hanya mengacu kepada berat benda cor.

Dimana:

tp

= waktu cor [detik]

G = berat

benda cor [kg]

Rumus-rumus

di atas hanya berlaku untuk benda cor sampai dengan 1000 kg. Untuk benda cor

dengan berat lebih dari 1000 kg dapat digunakan rumus menurut Wlodawer:

Dimana:

k =

konstanta

k = 5,8

untuk bentuk sederhana

k = 2,5

untuk bentuk normal

k = 1,4

untuk bentuk rumit/dinding tipis

G = berat

total coran [kg]

Saluran

Masuk

Saluran

masuk dihitung paling awal, karena saluran masuk mempunyai luas penampang yang

paling kecil dari bagian-bagian lain sistem saluran (efek pengereman aliran).

Saluran

masuk biasanya ditempatkan pada permukaan pisah cetakan. Melalui saluran masuk

dengan penampang A mengalir cairan logam dengan volume V dan kecepatan alir v,

menurut hukum Torricelli:

Dimana:

G

= Berat Benda cor (kg)

ρ

= masa jenis logam (kg/dm3)

t

= waktu cor (detik)

g

= 981 cm/det2

h

= tinggi hidrolis (cm)

Asm =

luas penampang saluran masuk (cm2)

n

=jumlah saluran masuk

Dengan

penyesuaian satuan:

Pengaruh

gesekan terhadap aliran

Aliran

logam cair bisa terhambat karena kekasaran permukaan cetakan, banyaknya belokan

sistem saluran dan tajamnya belokan tersebut. Semakin kasar permukaan cetakan,

semakin tajam dan banyak belokan akan semakin menghambat kemampuan alir.

Hambatan tersebut dinamakan faktor hambatan alir ξ .

Nilai

faktor kerugian tersebut adalah 0 < ξ < 1.

Besar

hambatan alir tergantung dari bentuk benda cor:

Bentuk

sederhana ξ = 0,8

Bentuk

agak sulit ξ = 0,7

Bentuk

sulit

ξ = 0,6

Bentuk

sangat sulit ξ = 0,4

Dengan

memperhatikan faktor hambatan alir maka rumus luas saluran masuk menjadi

Tinggi

penuangan h

Perbandingan

Sistem Saluran

Saluran

pembagi/terak harus mempunyai penampang yang paling besar, sehingga kecepatan

alir cairan menurun saat cairan mamasuki saluran pembagi. Pada saat kecepatan

alir turun, terak yang mempunyai massa jenis yang lebih kecil dari cairan akan

mempunyai kesempatan untuk memisahkan diri dan naik ke permukaan cairan. Oleh

sebab itu saluran pembagi juga berfungsi sebagai saluran terak.

Untuk

benda cor yang normal berlaku:

Aturun

: Aterak : Amasuk = 1 : K : 1

Dimana:

Untuk

saluran masuk dengan jumlah lebih dari 4 dipergunakan harga K = 2.

Perbandingan

lain yang digunakan dalam praktek adalah:

4 : 3 : 2

untuk FC/FCD dengan berat coran di atas 4000 kg

4 : 8 : 3

untuk FC/FCD dengan berat coran normal.

Langganan:

Postingan (Atom)